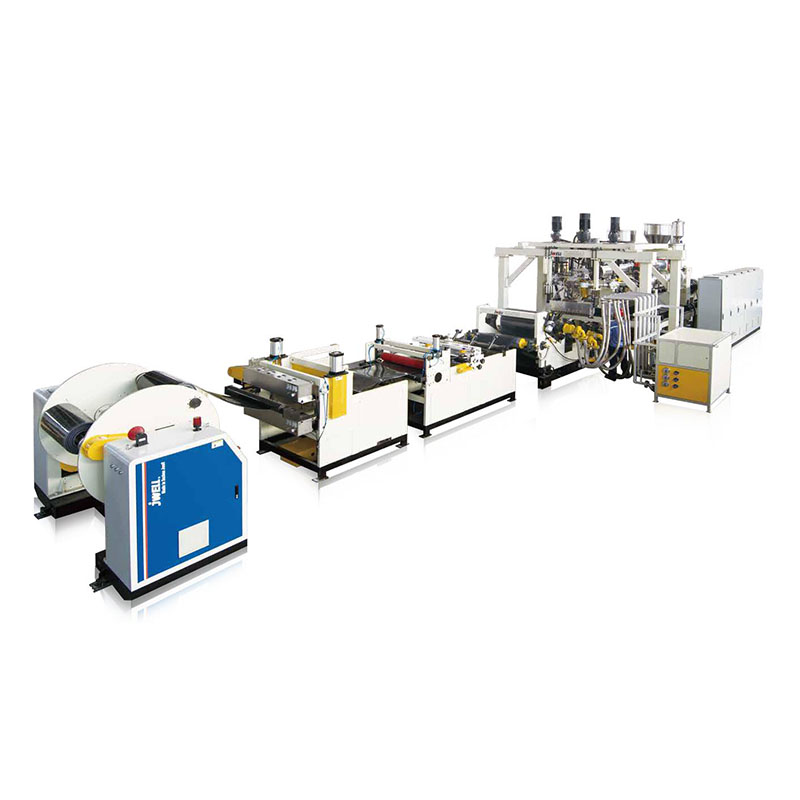

PP- und Calciumpulver-Umweltschutzfolien-Extrusionslinie

PP+CaCo3 umweltfreundliche Plattenextrusionsanlage

Es wurde von der Firma Jwell entwickelt und verwendet die drei Extruder für die Coextrusion mit 3 oder 4 Schichten. Diese Linie verwendet die neueste von Jwell entwickelte PP+CaCo3-Belüftungsschraube und das SPS-Computersteuergerät und das automatische Dickenerkennungsgerät, damit die Maschine den Prozentsatz des CaCo3 in der Blechproduktion maximieren kann, um die Kosten des Blechs und des produzierten Blechs zu senken die guten physikalischen Eigenschaften und Weiterverarbeitungsfähigkeiten gewinnen. Es ist die fortschrittlichste Bogenmaschine in China.

Wichtigste technische Spezifikation

|

Modell |

JW-120/100/45-1500 |

|

Produktbreite |

1320 mm |

|

Produktdicke |

0,3 mm |

|

Schichtaufbau |

A/B/C/A |

|

Kapazität |

800kg/h |

Hinweis: Die Spezifikationen können ohne vorherige Ankündigung geändert werden.

Anzeige von Fertigprodukten

Zusammensetzung der Kunststoffextrusionsmaschine

Die Hauptmaschine einer Kunststoffextrusionsmaschine ist ein Extruder, der aus einem Extrusionssystem, einem Übertragungssystem und einem Heiz- und Kühlsystem besteht.

Extrusionssystem

Das Extrusionssystem umfasst Extruder, Zuführsystem, Siebwechsler, Dosierpumpe, T-Düse. Durch die Extrusionsanlage wird der Kunststoff zu einer einheitlichen Schmelze plastifiziert und von der Schnecke unter dem dabei entstehenden Druck kontinuierlich extrudiert.

Schnecke und Zylinder: Dies ist der wichtigste Teil des Extruders. Sie steht in direktem Zusammenhang mit dem Anwendungsbereich und der Produktivität des Extruders. Es besteht aus hochfestem und korrosionsbeständigem legiertem Stahl. Der Zylinder arbeitet mit der Schnecke zusammen, um das Zerkleinern, Erweichen, Schmelzen, Plastifizieren, Entlüften und Verdichten des Kunststoffs zu erreichen, und fördert den Gummi kontinuierlich und gleichmäßig zum Formsystem.

Fütterungssystem: seine Funktion besteht darin, unterschiedliche Kunststoffe gleichmäßig in den Trichter des Extruders zu transportieren.

Siebwechsler: Seine Funktion besteht darin, alle Arten von Verunreinigungen aus Kunststoff zu entfernen

Dosierpumpe:Ausrüstung einer Pumpe vor dem Extruder, Druckkontrolle vor der Pumpe und Steuerung der Extrusionsgeschwindigkeit, wodurch Pulsation und unregelmäßige Materialzufuhr minimiert werden können und sichergestellt wird, dass das Polymer reibungslos extrudiert und kontinuierlich an den Düsenkopf geliefert wird. Das Gehäuse der Pumpe besteht aus hochwertigem legiertem Stahl und

Das Getriebe verwendet gehärteten Chromstahl oder andere hochwertige metallische Materialien, die einen hohen Wirkungsgrad und eine Auslaufsicherheit gewährleisten.

T-Düse: Die Funktion der T-Düse besteht darin, die rotierende Kunststoffschmelze in eine parallele und lineare Bewegung umzuwandeln, die gleichmäßig und gleichmäßig eingebracht wird.

Übertragungssystem

Die Funktion des Antriebssystems besteht darin, die Schnecke anzutreiben und das Drehmoment und die Geschwindigkeit bereitzustellen, die die Schnecke im Extrusionsprozess benötigt. Es besteht normalerweise aus einem Motor, einem Untersetzungsgetriebe und einem Lager.

Heiz- und Kühlgerät

Heizen und Kühlen sind notwendige Bedingungen für den Ablauf des Kunststoffextrusionsprozesses.

1. Der Extruder verwendet normalerweise eine elektrische Heizung, die in Widerstandsheizung und Induktionsheizung unterteilt ist. Das Heizblech wird in Körper, Hals und Kopf eingebaut. Das Heizgerät erwärmt den Kunststoff im Zylinder von außen, um die Temperatur auf die für den Prozessbetrieb erforderliche Temperatur zu erhöhen.

2. Die Extruder-Kühleinrichtung ist so eingestellt, dass sich der Kunststoff im vom Prozess geforderten Temperaturbereich befindet. Insbesondere soll die überschüssige Wärme, die durch die durch die Schraubendrehung verursachte Scherreibung erzeugt wird, ausgeschlossen werden, um zu vermeiden, dass die Temperatur zu hoch wird, um die Zersetzung, das Anbrennen oder die Formgebung des Kunststoffs zu erschweren. Die Zylinderkühlung wird in zwei Arten unterteilt: Wasserkühlung und Luftkühlung. Generell sind kleine und mittlere Extruder eher für die Luftkühlung geeignet, große Extruder meist wassergekühlt oder mit zwei Kühlformen kombiniert.